检测信息

无损检测设备是在不损害或不影响被检测对象使用性能的前提下,采用物理或化学方法对材料内部结构及缺陷进行检测的设备。广泛应用于航空航天、能源电力、轨道交通等领域的关键部件质量评估。检测过程主要包含设备校准、数据采集、缺陷识别和结果分析四个核心阶段。检测项目

- 厚度测量:确定材料或涂层的实际厚度值

- 裂纹检测:识别材料表面及内部的断裂缺陷

- 气孔检测:定位材料内部的气体残留空腔

- 夹渣分析:检测熔焊过程中残留的非金属杂质

- 腐蚀评估:量化材料表面腐蚀程度及深度

- 粘接强度:评估复合材料层间结合质量

- 晶粒度测定:分析金属材料的晶体结构尺寸

- 硬度分布:测量材料表面及截面的硬度变化

- 脱粘检测:发现复合材料的分层缺陷

- 残余应力:测定加工后材料内部的应力分布

- 孔隙率计算:量化多孔材料的空隙比例

- 渗透检测:显示材料表面开口缺陷形态

- 衰减系数:测量超声波在材料中的能量损失

- 电导率测试:评估材料的导电性能指标

- 磁导率分析:测定铁磁性材料的磁性能参数

- 焊缝完整性:检查焊接接头的连续性质量

- 涂层附着力:评估表面涂层与基体的结合强度

- 疲劳损伤:检测循环载荷导致的微裂纹

- 形变测量:量化材料受力后的结构变形量

- 热影响区:分析焊接周边材料性能变化

检测范围

- 压力容器

- 油气管道

- 航空发动机叶片

- 铁轨焊缝

- 风力发电机轴

- 船舶螺旋桨

- 核反应堆部件

- 汽车轮毂

- 桥梁缆索

- 储油罐底板

- 飞机起落架

- 电力变压器

- 化工反应釜

- 输电线塔架

- 液压系统管路

- 建筑钢结构

- 海底输油管道

- 涡轮发电机转子

- 高铁转向架

- 医疗植入器械

检测方式

- 超声波探伤:利用高频声波反射检测内部缺陷

- 射线照相:通过X/γ射线穿透显示内部结构

- 磁粉检测:施加磁场显现铁磁材料表面缺陷

- 涡流检测:依据电磁感应原理检测导电材料

- 渗透探伤:使用显像剂增强表面缺陷可见度

- 声发射监测:采集材料变形时释放的应力波

- 红外热成像:通过温度分布差异识别缺陷

- 激光散斑:利用激光干涉测量表面形变

- 漏磁检测:测量磁场泄漏定位管道缺陷

- 相控阵扫描:电子控制超声波束进行多维成像

检测仪器

- 数字超声波探伤仪

- 工业CT扫描系统

- 伽马射线探伤机

- 便携式磁粉探伤机

- 多频涡流检测仪

- 全自动渗透检测线

- 声发射传感器阵列

- 红外热像仪

- 激光超声检测系统

- 管道漏磁检测器

检测资质(部分)

检测优势

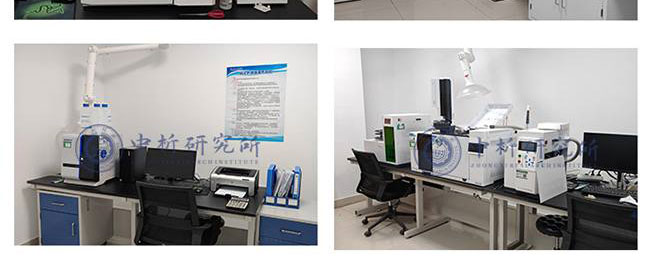

检测实验室(部分)

合作客户(部分)

检测报告作用

1、可以帮助生产商识别产品的潜在问题或缺陷,并及时改进生产工艺,保障产品的品质和安全性。

2、可以为生产商提供科学的数据,证明其产品符合国际、国家和地区相关标准和规定,从而增强产品的市场竞争力。

3、可以评估产品的质量和安全性,确保产品能够达到预期效果,同时减少潜在的健康和安全风险。

4、可以帮助生产商构建品牌形象,提高品牌信誉度,并促进产品的销售和市场推广。

5、可以确定性能和特性以及元素,例如力学性能、化学性质、物理性能、热学性能等,从而为产品设计、制造和使用提供参考。

6、可以评估产品是否含有有毒有害成分,以及是否符合环保要求,从而保障产品的安全性。

检测流程

1、中析研究所接受客户委托,为客户提供检测服务

2、客户可选择寄送样品或由我们的工程师进行采样,以确保样品的准确性和可靠性。

3、我们的工程师会对样品进行初步评估,并提供报价,以便客户了解检测成本。

4、双方将就检测项目进行详细沟通,并签署保密协议,以保证客户信息的保密性。在此基础上,我们将进行测试试验.

5、在检测过程中,我们将与客户进行密切沟通,以便随时调整测试方案,确保测试进度。

6、试验测试通常在7-15个工作日内完成,具体时间根据样品的类型和数量而定。

7、出具检测样品报告,以便客户了解测试结果和检测数据,为客户提供有力的支持和帮助。

以上为无损检测设备检测的检测内容,如需更多内容以及服务请联系在线工程师。