检测信息(部分)

纺车模型检测主要针对哪些产品?

本检测适用于各类纺织机械旋转组件模型,包括传统手工纺车、工业纺纱机核心部件以及现代自动化纺机的传动系统缩比模型。

检测的核心目的是什么?

通过模拟实际工况验证纺车模型的机械性能稳定性、材料耐久性及传动效率,为产品设计改良和安全认证提供数据支持。

检测包含哪些关键环节?

包含材料成分验证、动态负载测试、疲劳寿命模拟、振动特性分析及尺寸精度校验等五个核心模块。

报告周期需要多久?

常规检测项目5-7个工作日出具报告,耐久性测试等特殊项目需15个工作日以上。

检测项目(部分)

- 径向跳动量 - 表征主轴旋转时的同心度偏差

- 动平衡等级 - 旋转部件质量分布均匀性指标

- 轴承温升曲线 - 连续运行中的摩擦热效应监测

- 纱线张力波动 - 输出端纤维受力的稳定性参数

- 噪声频谱分析 - 机械振动产生的声学特征谱

- 传动比精度 - 输入/输出转速比的理论误差

- 扭矩传递效率 - 动力传输过程中的能量损耗率

- 临界转速阈值 - 引发共振现象的旋转速度临界点

- 材料硬度梯度 - 表面硬化层的深度分布检测

- 齿轮啮合误差 - 传动齿廓的匹配精度评估

- 轴向窜动量 - 旋转轴系的轴向位移公差

- 防护罩强度 - 安全防护装置的抗冲击能力

- 润滑剂残留量 - 运行后关键部位的油膜保持度

- 刹车响应时间 - 紧急制动系统动作延迟时长

- 静电积聚值 - 高速旋转产生的电荷累积量

- 疲劳裂纹扩展 - 周期性负载下的材料损伤演化

- 底座共振频率 - 支撑结构固有振动特性

- 变频调速线性度 - 电子控制系统转速调节精度

- 密封件老化速率 - 橡胶元件在应力下的劣化进程

- 能耗比系数 - 单位产量下的电力消耗转换率

检测范围(部分)

- 手摇式纺车原型机

- 脚踏传动纺车模型

- 环锭纺纱机缩比系统

- 气流纺核心组件模型

- 涡流纺转子动力学模型

- 剑杆织机引纬机构

- 喷气织机气流导管

- 转杯纺分梳辊模型

- 自动络筒机锭组

- 并条机牵伸模块

- 精梳机钳板机构

- 捻线机加捻装置

- 倍捻机锭翼模型

- 花式捻线机导纱器

- 摇架加压机构模型

- 电子清纱器传感模块

- 纺锤轴承座组件

- 龙带传动系统

- 锭子动态平衡体

- 多电机同步控制系统

检测仪器(部分)

- 激光动态平衡仪

- 三维坐标测量机

- 高频振动分析系统

- 材料疲劳试验台

- 红外热成像仪

- 扭矩转速传感器

- 声学摄像机阵列

- 显微硬度计

- 激光多普勒测振仪

- 工业CT扫描设备

检测资质(部分)

检测优势

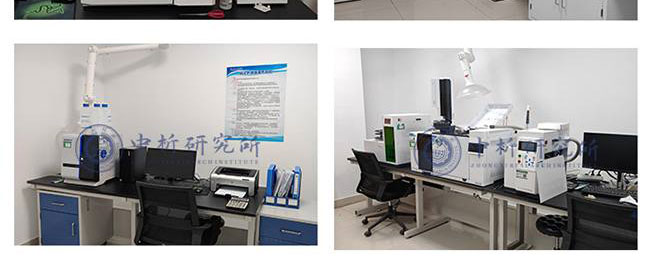

检测实验室(部分)

合作客户(部分)

检测报告作用

1、可以帮助生产商识别产品的潜在问题或缺陷,并及时改进生产工艺,保障产品的品质和安全性。

2、可以为生产商提供科学的数据,证明其产品符合国际、国家和地区相关标准和规定,从而增强产品的市场竞争力。

3、可以评估产品的质量和安全性,确保产品能够达到预期效果,同时减少潜在的健康和安全风险。

4、可以帮助生产商构建品牌形象,提高品牌信誉度,并促进产品的销售和市场推广。

5、可以确定性能和特性以及元素,例如力学性能、化学性质、物理性能、热学性能等,从而为产品设计、制造和使用提供参考。

6、可以评估产品是否含有有毒有害成分,以及是否符合环保要求,从而保障产品的安全性。

检测流程

1、中析研究所接受客户委托,为客户提供检测服务

2、客户可选择寄送样品或由我们的工程师进行采样,以确保样品的准确性和可靠性。

3、我们的工程师会对样品进行初步评估,并提供报价,以便客户了解检测成本。

4、双方将就检测项目进行详细沟通,并签署保密协议,以保证客户信息的保密性。在此基础上,我们将进行测试试验.

5、在检测过程中,我们将与客户进行密切沟通,以便随时调整测试方案,确保测试进度。

6、试验测试通常在7-15个工作日内完成,具体时间根据样品的类型和数量而定。

7、出具检测样品报告,以便客户了解测试结果和检测数据,为客户提供有力的支持和帮助。

以上为纺车模型检测的检测内容,如需更多内容以及服务请联系在线工程师。