检测信息(部分)

问:什么是线束弯曲半径检测? 答:线束弯曲半径检测指测量线束在静态或动态负载下可安全弯曲的最小弧度半径值,以确保线束内部的导线、绝缘层及屏蔽结构在弯曲时不承受过度应力或损伤。该检测直接关联线束的电气稳定性、机械寿命及安全性。 问:为何线束弯曲半径检测至关重要? 答:过小的弯曲半径会导致导线压扁、绝缘层磨损、电阻增大甚至断裂,引发信号衰减、短路等故障。尤其在动态工况下(如汽车振动、机器人反复运动),不当弯曲会显著缩短线束寿命,影响设备可靠性。 问:检测依据哪些标准? 答:检测遵循行业通用规范,如: - 静态工况:弯曲半径≥线束外径的4倍(ISO 6722、QC/T 29106) - 动态工况:弯曲半径≥线束外径的8倍(SAE J2931、IEC 62196) - 特殊场景:机器人电缆需满足U形弯曲、拖链弯曲等定制化测试标准(JIS、EN 50396)。 问:检测适用哪些产品? 答:涵盖汽车低压/高压线束、新能源电池线缆、工业机器人耐弯电缆、航空线束、医疗设备连接线等需承受弯曲应力的线缆组件。检测项目(部分)

- 静态弯曲半径测试:测量线束在固定安装状态下的最小安全弧度,防止绝缘层破裂

- 动态弯曲半径测试:模拟振动环境中线束反复弯曲的耐久性

- 最小弯曲倍数验证:确认弯曲半径与线束直径的比值符合标准(如4倍/8倍)

- 弯曲后导通电阻:检测弯曲后导线电阻变化,评估电气性能稳定性

- 绝缘电阻弯曲测试:弯曲后测量绝缘层完整性,预防漏电风险

- 屏蔽层弯曲阻抗:验证高频线束弯曲后电磁屏蔽效能是否达标

- U形上下弯曲测试:模拟机器人电缆的垂直运动耐受性

- 拖链弯折测试:评估线束在自动化拖链系统中的抗疲劳性能

- 扭转弯曲测试:检测线束承受螺旋形变形的能力

- 45°耐震弯曲测试:针对车载线束在颠簸路况的抗振性验证

- 低温弯曲试验:在低温环境下测试线束脆化风险

- 高温弯曲试验:评估高温对线束柔韧性的影响

- 弯折后外观检查:观察绝缘层皱褶、导体外露等物理损伤

- 弯曲应力松弛测试:测量长期弯曲后线束的形状恢复能力

- 端子保持力弯折测试:验证连接器端子在弯曲中的抗脱落性能

- 多轴弯曲疲劳测试:复合方向弯曲模拟复杂工况寿命

- 弯曲前后耐压测试:确认弯曲不影响绝缘介电强度

- 线束直径变化率:测量弯曲后外径形变,评估挤压风险

- 弯曲循环寿命测试:记录线束断裂前的最大弯折次数

- 热冲击弯曲测试:温度骤变环境下验证弯曲可靠性

检测范围(部分)

- 汽车低压线束

- 新能源汽车高压线束

- 电池包FPC柔性电路

- 充电桩线缆组件

- 工业机器人耐弯电缆

- 拖链系统专用线束

- 航空器线缆束

- 轨道交通车辆线束

- 医疗设备移动线缆

- 船舶电气线束

- 光伏设备连接线束

- 工程机械抗振线束

- 军工设备特种线缆

- 数据服务器线缆

- 消费电子内部排线

- LED柔性灯带

- 传感器连接线束

- 电梯控制线束

- AGV小车供电线缆

- 风力发电机柜内线束

检测仪器(部分)

- 线束弯曲疲劳试验机

- 三维运动弯折测试台

- 恒温恒湿弯曲测试箱

- 拖链循环测试系统

- 伺服控制扭转试验机

- 高频振动弯折平台

- 多轴机械臂弯折模拟器

- 绝缘电阻弯折测试仪

- 高压耐压弯折试验机

- 显微形变观测系统

检测资质(部分)

检测优势

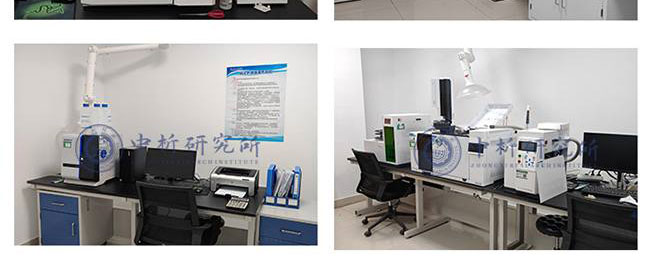

检测实验室(部分)

合作客户(部分)

检测报告作用

1、可以帮助生产商识别产品的潜在问题或缺陷,并及时改进生产工艺,保障产品的品质和安全性。

2、可以为生产商提供科学的数据,证明其产品符合国际、国家和地区相关标准和规定,从而增强产品的市场竞争力。

3、可以评估产品的质量和安全性,确保产品能够达到预期效果,同时减少潜在的健康和安全风险。

4、可以帮助生产商构建品牌形象,提高品牌信誉度,并促进产品的销售和市场推广。

5、可以确定性能和特性以及元素,例如力学性能、化学性质、物理性能、热学性能等,从而为产品设计、制造和使用提供参考。

6、可以评估产品是否含有有毒有害成分,以及是否符合环保要求,从而保障产品的安全性。

检测流程

1、中析研究所接受客户委托,为客户提供检测服务

2、客户可选择寄送样品或由我们的工程师进行采样,以确保样品的准确性和可靠性。

3、我们的工程师会对样品进行初步评估,并提供报价,以便客户了解检测成本。

4、双方将就检测项目进行详细沟通,并签署保密协议,以保证客户信息的保密性。在此基础上,我们将进行测试试验.

5、在检测过程中,我们将与客户进行密切沟通,以便随时调整测试方案,确保测试进度。

6、试验测试通常在7-15个工作日内完成,具体时间根据样品的类型和数量而定。

7、出具检测样品报告,以便客户了解测试结果和检测数据,为客户提供有力的支持和帮助。

以上为线束弯曲半径检测的检测内容,如需更多内容以及服务请联系在线工程师。