检测信息(部分)

直线焊接检测是针对金属结构件中直线焊缝的质量控制服务,通过科学方法评估焊接接头的完整性、强度和可靠性。该类产品涉及各类金属材料的焊接工艺,如电弧焊、激光焊等,用于确保焊缝符合设计与安全标准。

直线焊接检测广泛应用于航空航天、汽车制造、船舶工业、压力容器、桥梁建筑、管道工程、轨道交通、核能设施、军工装备和重型机械等领域,涵盖从薄板到厚板的多种结构件。

检测概要包括对焊缝的外观、尺寸、内部缺陷、力学性能及化学成分进行全面分析,采用无损检测与破坏性测试相结合的方式,以提供权威的第三方质量评估报告。

检测项目(部分)

- 焊缝宽度:测量焊缝横向尺寸,影响承载能力和应力分布。

- 焊缝高度:评估焊缝凸起高度,关系到结构平整度和性能。

- 焊缝长度:确保焊缝延伸符合设计要求,避免断续焊接。

- 咬边:检测焊缝边缘凹陷缺陷,可能降低强度和疲劳寿命。

- 焊瘤:检查焊缝表面多余金属,影响外观和后续加工。

- 气孔:识别焊接中气体孔隙,削弱焊缝致密性和强度。

- 夹渣:评估焊缝中熔渣残留,导致局部缺陷和脆化。

- 未焊透:检测焊缝未完全熔合,影响连接强度和完整性。

- 裂纹:发现焊缝中裂缝,严重危害结构安全和使用寿命。

- 硬度:测量焊缝区域硬度值,反映材料加工硬化性能。

- 拉伸强度:评估焊缝抗拉能力,是力学性能关键指标。

- 弯曲性能:检验焊缝在弯曲载荷下的变形和抗裂能力。

- 冲击韧性:测定焊缝抵抗冲击载荷能力,反映脆性倾向。

- 金相组织:分析焊缝微观结构,判断组织均匀性和缺陷。

- 腐蚀性能:评估焊缝抗腐蚀能力,影响长期耐用性。

- 疲劳寿命:测试焊缝在循环载荷下的耐久性和失效周期。

- 残余应力:测量焊接后内应力分布,关联变形和开裂风险。

- 变形量:评估焊接导致工件变形,影响尺寸精度和装配。

- 渗透检测:用于表面开口缺陷的快速筛查和定位。

- 磁粉检测:揭示表面和近表面缺陷,适用于铁磁性材料。

检测范围(部分)

- 碳钢直线焊接

- 不锈钢直线焊接

- 铝合金直线焊接

- 铜合金直线焊接

- 钛合金直线焊接

- 镍基合金直线焊接

- 低碳钢直线焊接

- 高强钢直线焊接

- 镀锌钢直线焊接

- 管道直线焊接

- 板材直线焊接

- 型材直线焊接

- 薄板直线焊接

- 厚板直线焊接

- 自动直线焊接

- 手动直线焊接

- 气体保护焊直线焊接

- 电弧焊直线焊接

- 激光焊直线焊接

- 等离子焊直线焊接

检测仪器(部分)

- 光学显微镜

- 扫描电子显微镜

- 硬度计

- 拉伸试验机

- 冲击试验机

- 弯曲试验机

- 超声波探伤仪

- X射线探伤仪

- 磁粉探伤仪

- 渗透检测设备

检测方法(部分)

- 视觉检测:通过目视或放大工具检查焊缝外观和表面缺陷。

- 尺寸测量:使用量具或坐标机测量焊缝几何尺寸和公差。

- 超声波检测:利用超声波反射探测内部缺陷如气孔和裂纹。

- 射线检测:采用X射线或γ射线透视检查焊缝内部结构。

- 磁粉检测:通过磁场吸附磁粉显示表面和近表面缺陷。

- 渗透检测:应用渗透液和显像剂揭示表面开口缺陷。

- 硬度测试:使用压痕法测量焊缝区域硬度以评估材料性能。

- 拉伸测试:对试样施加拉力评估抗拉强度和断裂行为。

- 弯曲测试:将试样弯曲检验焊缝塑性和抗开裂能力。

- 冲击测试:用摆锤冲击试样测定韧性和能量吸收性能。

检测资质(部分)

北京中科光析科学技术研究所旗下实验室拥有CMA检验检测资质证书以及CNAS证书和ISO证书以及高新技术企业证书和AAA级信用企业证书和山东省国防经济发展促进会会员证书等多项荣誉资质。

检测优势

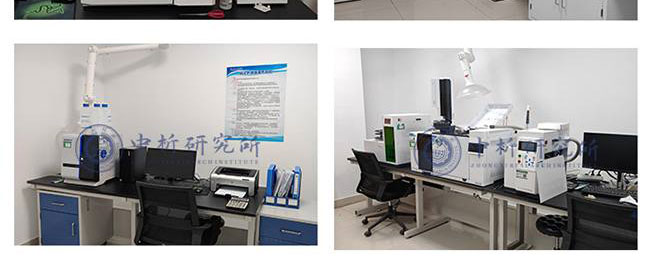

检测实验室(部分)

北京中科光析科学技术研究所旗下实验室拥有物理试验室、机械实验室、化学试验室、生物实验室以及微生物实验室等多个检验检测实验室,为多行业的检验检测服务提供了坚固的支撑,检测仪器齐全,能满足多行业客户检测需求。

合作客户(部分)

检测报告作用

1、可以帮助生产商识别产品的潜在问题或缺陷,并及时改进生产工艺,保障产品的品质和安全性。

2、可以为生产商提供科学的数据,证明其产品符合国际、国家和地区相关标准和规定,从而增强产品的市场竞争力。

3、可以评估产品的质量和安全性,确保产品能够达到预期效果,同时减少潜在的健康和安全风险。

4、可以帮助生产商构建品牌形象,提高品牌信誉度,并促进产品的销售和市场推广。

5、可以确定性能和特性以及元素,例如力学性能、化学性质、物理性能、热学性能等,从而为产品设计、制造和使用提供参考。

6、可以评估产品是否含有有毒有害成分,以及是否符合环保要求,从而保障产品的安全性。

检测流程

1、中析研究所接受客户委托,为客户提供检测服务

2、客户可选择寄送样品或由我们的工程师进行采样,以确保样品的准确性和可靠性。

3、我们的工程师会对样品进行初步评估,并提供报价,以便客户了解检测成本。

4、双方将就检测项目进行详细沟通,并签署保密协议,以保证客户信息的保密性。在此基础上,我们将进行测试试验.

5、在检测过程中,我们将与客户进行密切沟通,以便随时调整测试方案,确保测试进度。

6、试验测试通常在7-15个工作日内完成,具体时间根据样品的类型和数量而定。

7、出具检测样品报告,以便客户了解测试结果和检测数据,为客户提供有力的支持和帮助。

以上为直线焊接检测的检测内容,如需更多内容以及服务请联系在线工程师。